A menetmarás a menetkészítés korszerű és hatékony módja.

Ez az oldal 14 okot sorol fel arra, hogy miért érdemes inkább a menetmarást választani menetfúrás helyett.

1) Biztonságos megmunkálási eljárás

Minimális a túlterhelés miatti gépleállás veszélye, mert kicsi a forgácsoló erő és rövid forgács keletkezik. A munkadarab szerszámtörés esetén sem sérül, mert a szerszám nem ragad be, mivel a menetmaró átmérője kisebb a menet magfuratánál.

A menetfúró törése könnyen tönkreteheti a drága munkadarabot, mert a menetfúrás gyakran az utolsó művelet az alkatrészen.

2) Nehezen megmunkálható anyagok

A kitűnő forgácsolási körülmény és a kis forgácsoló erő lehetővé teszi a menetmarást edzett acélba 65 HRC-ig, titánötvözetekbe és más nehezen forgácsolható anyagokba is.

A lézerrel kivágott furatok egyre általánosabbá válnak. Ilyenkor a menetfúrás nehéz, mert a felület felkeményedik, de a menetmarás könnyedén elvégezhető.

3) Különböző tűrések

Nagyon szűk tűréseket is el lehet érni a rádiusz korrekció használatával a CNC programban.

Menetfúrásnál különböző tűrésekhez különböző szerszámok szükségesek. Kopás után a menetfúró már nem használható, menetmarásnál viszont egy rádiusz kompenzálás után folytathatjuk a megmunkálást.

Felületkezelés esetén speciális menetfúrót kell használni a korrekt tűréshez, ha nem a menetfúrás az utolsó művelet. A menet marását a felületkezelés előtt elvégezhetjük. Így a felületkezelés után nem lesz forgácsolás és a bevonat védi a menetet rozsdásodás és kopás ellen.

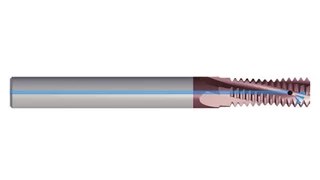

4) Jobb menetminőség

Menetmarásnál a forgácsolási körülmények optimálisak. A forgács eltávozása kedvező és a szerszám átmérője kisebb a menet átmérőjénél. A menet felületminősége és pontossága nagyon jó lesz.

Menetfúrásnál a szerszám mérete megegyezik a menet méretével és forgács a meneten keresztül kénytelen távozni. Ennek eredményeként a menet megsérülhet.

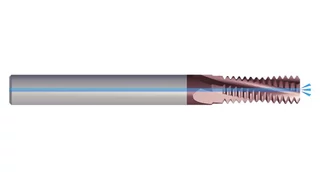

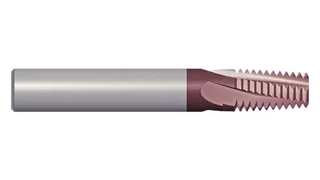

5) Rugalmas szerszám

Ugyanaz a maró használható a jobbos és balos menethez. A különböző átmérőjű és tűrésű meneteket ugyanazzal a szerszámmal lehet marni, ha a menetemelkedés megegyezik. Ugyanaz a menetmaró használható zsák- és átmenő furatokhoz. A W, BSPT, PG, NPT, NPTF és NPSF meneteknél a külső és belső menet azonos szerszámmal készülhet.

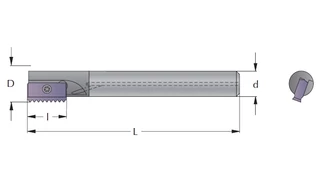

6) Menetek zsákfuratba

Menetmarással a teljes menetprofil egészen a furat aljáig kimunkálható. Olyan helyekre is kerülhet menet, ahova más módon nem lehetséges.

Menetfúrással sokkal mélyebbre kell menni, mert csak a harmadik menet adja a teljes profilt.

7) Menetek vékony-falú alkatrészekbe

A vékony-falú alkatrészek menetmarás közben nem deformálódnak, mert a forgácsoló erő kicsi.

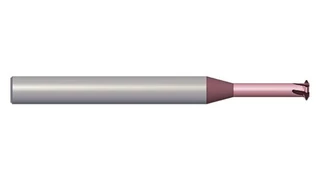

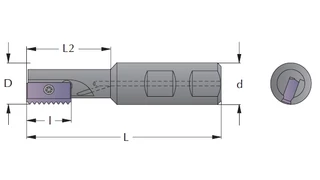

8) Sorja nélküli menetek

A ThreadBurr használatával a menet eleje sorja mentes lesz. A menetmarás és sorjázás egy műveletben történik. Nincs szükség plusz időre a sorjázáshoz.

9) Rövidebb megmunkálási idő

Általában a menetfúrást gyorsabb eljárásnak tekintik, mint a menetmarást. Ez igaz kis méretű normál emelkedésű meneteknél, ha nem számoljuk a kúpsüllyesztés idejét.

A megmunkálási idő lerövidül a ThreadBurr használatával, mert a sorjázást a menetmarással együtt elvégezzük, a kúpsüllyesztés pedig nem kell a jó menethez, csak a menetfúró igényli. A legnagyobb időmegtakarítás a menetfúráshoz képest a nagy átmérőjű, kis emelkedésű és hosszú meneteknél érhető el.

Azonos emelkedésű meneteknél a szerszámcserélés ideje is megtakarítható, ha ugyanazt a marót használjuk különböző átmérőjű menetekhez.

10) Menetmarás kisebb gépeken

Mivel a forgácsoló erő kicsi, nagy meneteket lehet marni kisebb teljesítményű gépen is.

11) Kisebb kopás a géporsón

Menetmarás esetén a géporsó üzemideje hosszabb lesz, mint menetfúrásnál, mert a forgást nem kell minden egyes menetnél megállítani és megfordítani.

12) Energiatakarékos gyártás

Kisebb az energia fogyasztás, mert nem kell leállítani és visszafelé forgatni az orsót.

13) Menetmarás forgószerszámos esztergán

A menetmarás kisebb megmunkálási időt igényel, mint a menet-esztergálás. A kitűnő forgácstörés csökkenti a szerszámtörés veszélyét.

14) Korrekt menet-átmérő elsőre

A menet közép-átmérőjét a SmiCut optikailag beméri és az elméleti külső átmérőt egyedi lézer-gravírozással ráírja minden egyes maróra, így azonnal tűrésen belüli menetet kapunk. Ha a szerszám elkezd kopni, lehetőség van korrekcióra a CNC programban.