A menetformázás a menetfúrás helyett használható technológia.

Forgács nélkül, képlékeny alakítással készít menetet az anyag szövetszerkezetének átvágása nélkül. Átmenő és zsákfuratban egyaránt alkalmazható, de lényeges az anyag rugalmassága. A formázás gyorsabb és biztonságosabb a menetfúrásnál.

A menetformázás előfeltétele

A formázás hatékony menetgyártás minimum 10% fajlagos nyúlású és maximum 1200 N/mm2 szakítószilárdságú anyagoknál:

- ilyen az acélok nagy része,

- a korrózióálló acél,

- a titán,

- az alumínium,

- a réz,

- a hosszú forgácsot adó sárgaréz, stb.

Ha fúrásnál az anyag hosszú folyamatos forgácsot ad, akkor alkalmas menetformázásra.

A menetformázás előnyei:

- Nincs forgácsképzés, biztonságosabb a folyamat.

- Nagyobb pontosság, jobb felületminőség.

- Nagyobb tehetbírású lesz a menet.

- Nagyobb sebességgel dolgozik, hamarabb elkészül a menet.

- Hosszabb a szerszám élettartam.

A menetformázó szerszám:

A menetformázó szerszám külső méretei megegyeznek a menetfúróéval (DIN 371, DIN 374, DIN 376), ami lehetővé teszi, hogy akár hagyományos, akár CNC gépen a menetfúró helyén használjuk. A fő különbség az, hogy nincsenek forgácsoló élei, hanem a körköröshöz közeli enyhén poligon alakja van, ami jól bevált a képlékeny menetalakításhoz. Az ötvözött és korrózióálló acélhoz való menetformázók felületén a tengellyel párhuzamosan kenőhornyokat találunk.

A TIVOLY FLASH-CUT menetformázók új generációja 25%-kal kisebb nyomatékot igényel!

Csúcsminőségű gyorsacél, innovatív geometria és optimalizált poligon teszi még jobbá a FLASH-CUT menetformázót.

Menetformázó acélhoz:

HSSE-PM porkohászati gyorsacél

TIN bevonattal, kenőhorony nélkül és kenőhoronnyal

Menetformázó korrózióálló acélhoz:

HSSE gyorsacél

ALINOX bevonattal, kenőhoronnyal

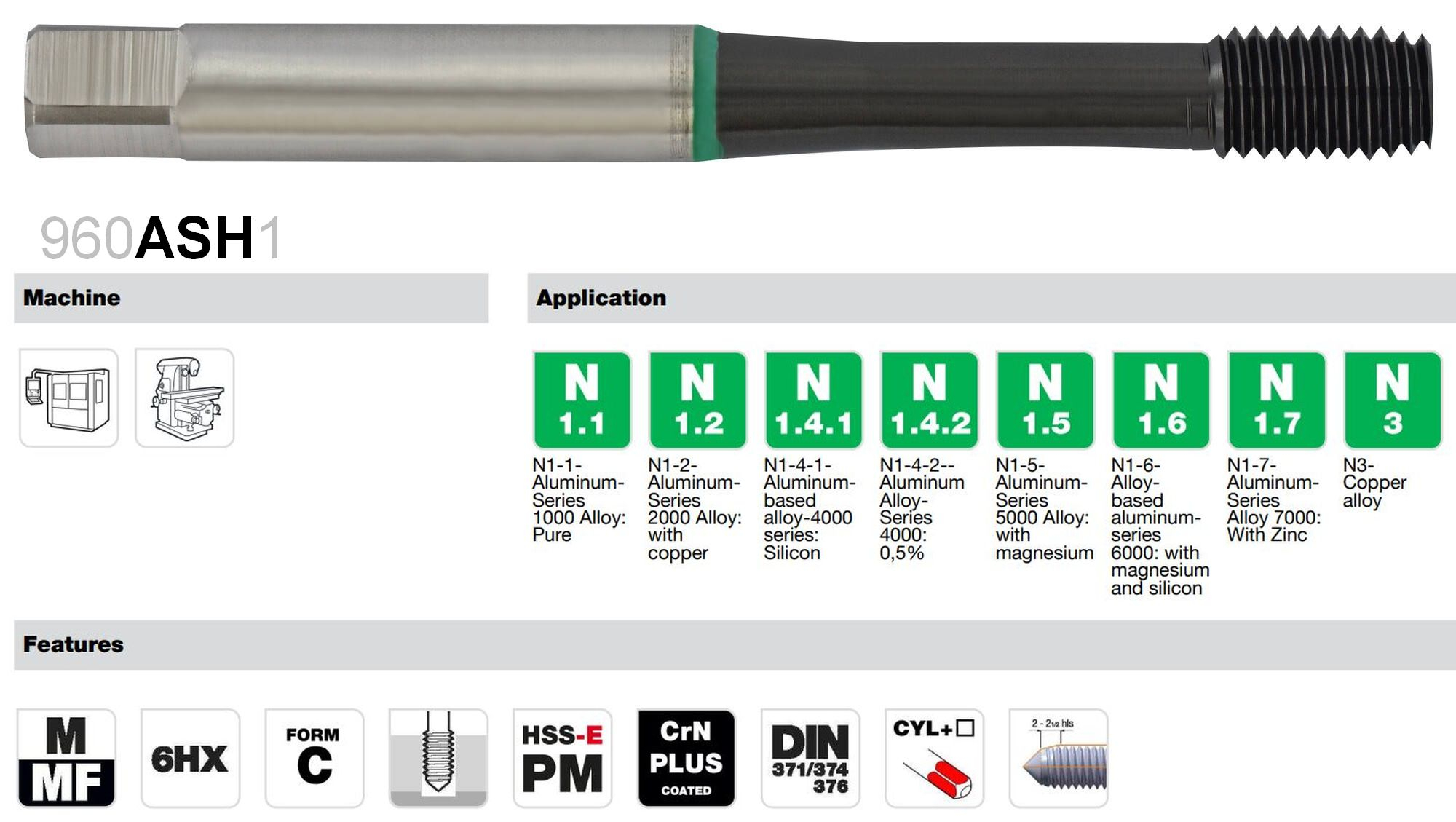

Menetformázó alumíniumhoz:

HSSE-PM porkohászati gyorsacél

CrN-PLUS bevonattal kenőhorony nélkül

Alumínium megmunkáláshoz szerepel a kínálatban kenőhornyos menetformázó is. Ez hosszabb meneteknél indokolt, különösen zsákfuratban.

Előfúrás:

Az előfúrás lényeges tényező, ezért méretét és felületminőségét gondosan ellenőrizni kell.

A helyes előfúrási átmérőt a terméklapokról megnyitható táblázatból látjuk, de az alábbi képlettel is kiszámolhatjuk:

6H tűrésű menetekhez:

- Min.előfurat = névl.átmérő - (0,48 x menetemelkedés)

- Max:előfurat = névl.átmérő - (0,43 x menetemelkedés)

6G tűrésű menetekhez:

- Min.előfurat = névl.átmérő - (0,46 x menetemelkedés)

- Max:előfurat = névl.átmérő - (0,41 x menetemelkedés)

Az előfúrási átmérő befolyásolja a kapott menetprofilt:

|

Csonka profil |

Helyes profil |

Túlzott profil |

Javaslat:

Célszerű süllyesztést tenni a furat elejére és végére, hogy elkerüljük az anyag felgyüremlését.

A kúpsüllyesztéshez való szerszámokat (akár egy műveletben a furat elején és végén) lásd a Sorjázás oldalon.

Előfuratok mérete gyakori menetek formázásához

M 3 → Ø 2,8

M 4 → Ø3,7

M 5 → Ø4,65

M 6 → Ø5,55

M 8 → Ø7,4

M 8x1 → Ø7,55

M10 → Ø9,3

M10x1 → Ø9,55

M12 → Ø11,2

M12x1,5 → Ø11,3

M14 → Ø13,1

M14x1,5 → Ø13,3

M16 → Ø15,1

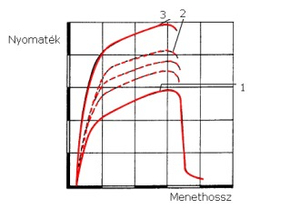

Nyomaték:

A menetformázás nyomatéka magasabb, akár kétszerese is lehet a menetfúrásénak. A nyomaték 2xD-nél hosszabb menetek formázásánál jelentős lehet. Ezért fontos, hogy az új menetformázó szerszámok kisebb nyomatékkal dolgoznak.

A formázás nyomatéka viszont állandó, szemben a menetfúráséval, ahol a nyomaték a szerszámkopással növekszik.

1 - új menetfúró

2- kopott menetfúró

3 - menetformázó

A formázás sebessége

Az optimális sebességet alkalmazásonként kell beállítani. Általános irányérték, hogy a formázás sebessége 50%-kal magasabb lehet a menetfúrásénál.

Kenés:

A súrlódás miatt nagy hő keletkezik, ezért fontos a szerszám felületének jó kenése. Általában a nagy nyomást elviselő olajok ajánlottak. Fontos, hogy a kenőanyag adagolása folyamatos legyen, mert száraz érintkezés esetén az anyag hamar feltapad a szerszámra.